ZHUHONGH Wiodący producent silników elektrycznych w Chinach

Zhuhong Electromechanical Co., Ltd.jest pionierem w produkcji silników elektrycznych w Chinach od 2005 roku. Mamy szeroką gamę klientów z całego świata, od Wielkiej Brytanii po Amerykę Południową, Azję Południowo-Wschodnią, Europę, Bliski Wschód i kontynent afrykański.

Z łącznymi rocznymi przychodami przekraczającymi 8 milionów dolarów.

Posiadamy ponad 10 linii produkcyjnych i trzy warsztaty montażowe Jakość i serwis są podstawą rozwoju naszej firmy.

Wycieczka po fabryce

Aby dobrze zrozumieć, jak działa fabryka silników asynchronicznych, należy rozszyfrować różne strefy i etapy produkcji naszego zakładu.Przyjdź, zabierzemy Cię na wycieczkę po fabryce.

Magazyn surowców

W pierwszej części fabryki silników przechowywane są surowce do budowy silników przemysłowych.Po otrzymaniu surowców od sprzedawców nasz specjalny zespół kierowniczy przeprowadza dokładną kontrolę ich jakości.Pracownik kontroli jakości będzie ponadto pobierał losowe próbki surowców w celu przeprowadzania cotygodniowych losowych kontroli w celu utrzymania optymalnego wykorzystania i przechowywania surowców.Są one następnie używane po potwierdzeniu jakości i gatunku przed otrzymaniem.

Warsztaty stemplowania

Następnie następuje proces tłoczenia, prasowania lub obróbki metalu, podczas którego do prasy tłoczącej dodaje się surowce w celu utworzenia form lub kształtów.Może to obejmować wykrawanie, wytłaczanie, wyginanie, zginanie lub zwijanie, w zależności od produkowanego silnika.Tutaj okresowo przerabia się do 315 ton masy na maksymalnie 20 maszynach tłoczących.Zapewnia to wysoką jakość blachy stalowej produkowanej do silników przemysłowych.

Obróbka rotora

Wirnik to zazwyczaj element dodawany do wału silnika i umieszczany wewnątrz stojana, przy czym pomiędzy nimi istnieje szczelina.Obejmuje to głównie wysokiej jakości elektromagnesy umożliwiające dokończenie kontroli.Powstaje poprzez wykonanie ramy, następnie zwinięcie, komutator, uchwyt i ostatnie poprawki w produkcji silnika.W MingGe Rotor Workshop używamy aż 15 tokarek sterowanych numerycznie (CNC), co pozwala na produkcję 15 000 rotorów miesięcznie.Aby wyprodukować silnik, wysyłany jest zespół wirnika.

Przetwarzanie ramek

MINGGE Motors posiada obudowę maszyny do produkcji tokarek pionowych CNC, która obejmuje jednorazowe formowanie.Jest bezpośrednio używany do zwiększania koncentryczności w profesjonalnej konfiguracji.Prawdę mówiąc, nasi pracownicy warsztatowi mają indywidualne doświadczenie ponad 8 lat i są w stanie z łatwością wykonać skomplikowane prace.

Warsztaty osadzania

To tutaj odbywają się wszystkie procesy osadzania.W firmie MINGGE nasze automatyczne wprowadzanie drutu umożliwia wykonanie jednego stojana między wirnikami w czasie krótszym niż jedna minuta.Z dumą możemy ogłosić, że nasi pracownicy posiadają doświadczenie w pracy w warsztacie osadzania od ponad dekady.

Warsztaty stemplowania

Obróbka zanurzeniowa izolacji w MINGGE posiada najnowocześniejsze funkcjonalności.Zazwyczaj sprzęt jest całkowicie zanurzony i nasączony w szczelnym pojemniku w celu odkurzenia.Tutaj do każdej partii stosuje się lakier izolacyjny klasy F i moczy się je przez 12 godzin.Taki mechanizm jest przyczyną światowego standardu izolacji Klasy F dla wszystkich silników produkowanych przez MINGGE.

Warsztat instalacyjny

Wszystkie prace montażowe i instalacyjne silnika są wykonywane maszynowo i ręcznie w tym warsztacie zajmującym się produktami MINGGE.W naszym obiekcie znajdują się ponad trzy warsztaty montażowe, a w naszym obiekcie znajduje się ponad pięć linii montażowych umożliwiających montaż silników o różnej wielkości.

Warsztaty pakowania

To tutaj finalny silnik jest pakowany, niezależnie od tego, jaki transport będzie się z nim wiązać w przyszłości.Każdy produkt jest pakowany indywidualnie w pudełko o strukturze plastra miodu i dwukrotnie na taśmie pakującej przed przystąpieniem do foliowania.Następnie jest on mocowany w czterech kierunkach, dzięki czemu silnik może bezpiecznie dotrzeć do Twoich rąk. Ponadto przestrzegamy europejskich standardów dotyczących opakowań wysyłkowych, dzięki czemu możesz mieć pewność, że Twoje zakupy hurtowe są bezpieczne, aż dotrą do Twoich drzwi .

Kontrola jakości i inspekcja

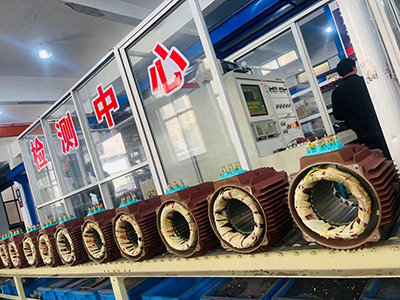

Wykrywanie wirnika

Unikalny system, w którym sprawdzane są funkcjonalne wartości obrotowe w celu wyeliminowania ryzyka zarysowania zaworu obrotowego i innych wskaźników awarii.To ogólny system wykrywania wirników, ale w MINGGE angażujemy się w proces dynamicznego testowania wyważenia każdego wirnika produkowanego we własnym zakresie.Głównym celem tak dynamicznego procesu wyważania wirnika jest wyeliminowanie drgań występujących na wale napędowym.Przegląd taki zapewnia długą żywotność silnika i zapewnia jego wysoką stabilność.

Testy udarowe stojana

Test udarowy stojana w produkcji silników odnosi się do wykrywania częstości awarii lub usterek poprzez analizę skoku częstotliwości rezonansowej.Test ten można przeprowadzić na uzwojeniu silnika bez wykonywania połączeń na silniku.Taki test ocenia impuls napięcia pomiędzy trzema uzwojeniami silnika poprzez podłączenie go do strony obciążenia silnika.Jest to ważny test kontroli jakości, ponieważ jest samodzielnym testem wykrywającym słabe punkty w izolacji „zakręt po zakręcie”.Może pomóc w zapobieganiu awariom uzwojenia, osłabieniu międzyfazowemu, wysokiemu wyładowaniu niezupełnemu, nieprawidłowej liczbie zwojów, niewłaściwej cewce, niewłaściwej średnicy drutu.

Wykrywanie prądu bez obciążenia

Za pomocą testu na stanowisku testowym oceniana jest rezystancja testera izolacji w celu sprawdzenia wydajności i stabilności izolacji elektrycznej.Wiadomo, że rezystancja izolacji zmniejsza się wraz z upływem czasu i warunkami środowiskowymi, takimi jak kurz i wilgoć.Nasi pracownicy kontroli jakości wykorzystują prąd jałowy w celu zwiększenia rezystancji uzwojenia, poprawiając w ten sposób wartość na stanowisku testowym.

Wykrywanie wycieków

W przypadku silników wykonanych ze stali i tworzywa sztucznego obudowę można przetestować za pomocą testu zwanego testem wykrywania akumulacji.Najpierw obudowa jest prawidłowo opróżniana gazem formującym, takim jak gaz znakujący lub hel, pod ciśnieniem 5 barów, a na koniec uszczelniana.Wypełniona obudowa jest umieszczana w komorze akumulacyjnej i dalej monitorowana przez urządzenie AQ Leak Detector.Ten sam proces, z odpowiednią improwizacją, można zastosować również do wykrywania nieszczelności podciśnienia.